Le Lean est issu des méthodes d’organisation industrielle développée chez TOYOTA et rebaptisée Lean lorsque 2 chercheurs américains Womack et Jones ont étudié les raisons du succès de Toyota dans les années 80. Le terme Lean peut se traduire par « svelte » et désigne l’état d’une organisation où les moyens sont parfaitement adaptés à l’objectif à atteindre : ni trop, ni trop peu. Le terme de manufacturing est ajouté pour indiquer l’application à une unité industrielle.

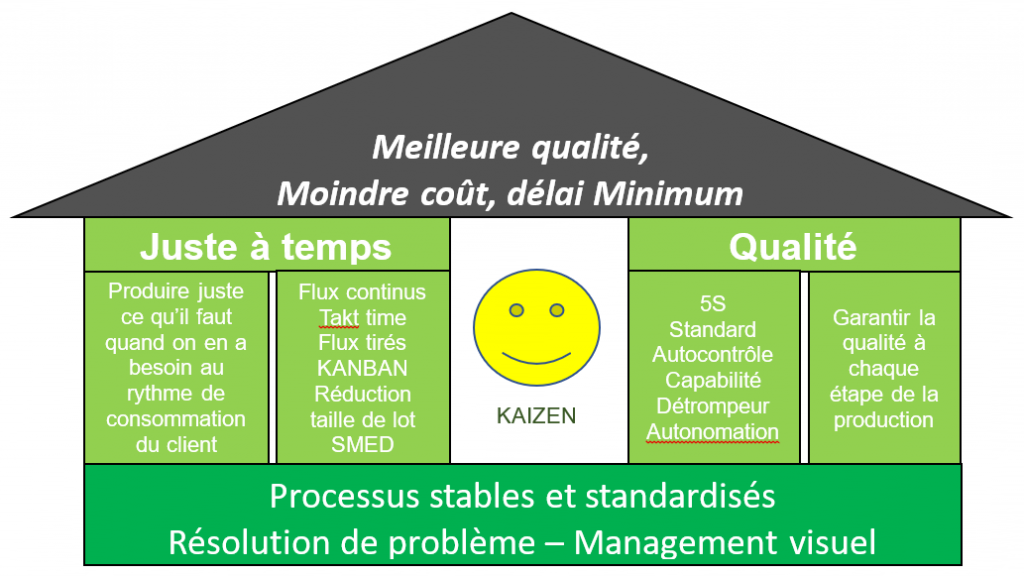

Pour le décrire, on parle de maison Lean qui désigne une méta-méthode intégrant les prérequis, la progression, les outils et l’objectif.

Fondamentalement, le Lean vise à développer la flexibilité de l’outil de production pour s’adapter le plus facilement possible à la demande du client. Cela passe par la réduction des gaspillages (au nombre de 7) qui correspondent la de la non-valeur ajoutée, c’est-à-dire tout ce que le client ne paie pas.

Concrètement, cette démarche s’appuie sur une palette d’outils de type troubleshooting pour éliminer le plus rapidement possible les difficultés rencontrées : Chantiers A3 appuyés par méthodes de résolution de problème, 5S, TPM, Kanban, SMED…

Cette démarche est bénéfique à tous points de vue :

Commercial et Image : Livraison à l’heure de produits de qualité

Economique : Diminution du besoin en fond de roulement par une réduction des stocks (obtenue en concertation avec tous les acteurs internes et externes et sans mettre en danger le process). Diminution également du besoin en fond propre par une approche raisonnée des investissements.

Social : Revalorisation de la mission des opérateurs qui sont au cœur de la démarche d’amélioration continue par l’abandon du top down pour un management participatif. Décloisonnement et communication facilitée au sein de l’entreprise. Le Lean met l’humain au centre de ses priorités.